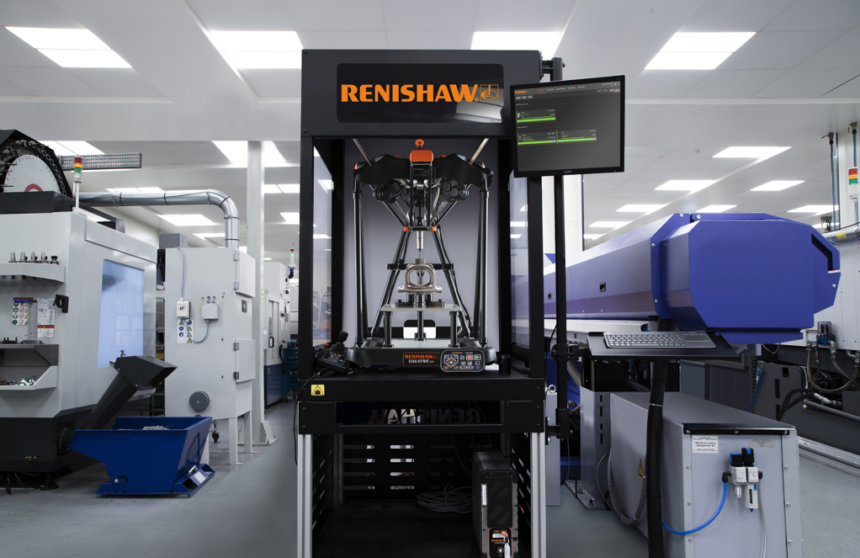

En un mercado competitivo como el actual, garantizar la calidad del producto es esencial para ganarse la confianza del cliente y no sucumbir ante la competencia. Para ello, la compañía Renishaw, empresa especializada en sistemas de fabricación inteligente, medición y fabricación aditiva, ha impartido el pasado 21 de marzo un webinar sobre cómo optimizar los procesos de fabricación mediante sistemas avanzados de control flexible; el calibre programable Equator™.

Gari Bilbao, Product Manager, ha sido el encargado de conducir una formación titulada “Equator™ y el control de procesos en línea: La fabricación exige un control flexible”, en la que también ha intervenido Joan Torres, responsable de Aplicaciones y Servicio Técnico de la misma compañía, y que ha moderado Andrea Valdivieso, Marketing Executive también de Renishaw Ibérica. Este ha sido el tercero de una serie de cinco webinars previos a la participación de la firma en la próxima Bienal Internacional de Máquina-Herramienta (BIEMH), que tendrá lugar del 3 al 7 de junio en Bilbao.

Apto para procesos con tiempo de ciclo muy ajustado

La presentación se ha iniciado destacando el movimiento del sistema Equator™, que utiliza una estructura cinemática paralela con una ligereza que le permite realizar mediciones a alta velocidad y, a su vez, con una gran robustez que le proporciona una gran repetibilidad. El “Equator™ garantiza ciclos de inspección entre dos y tres veces más rápidos que una máquina tridimensional, lo que permite inspeccionar un mayor número de piezas y verificar las cotas más críticas de todas las piezas en procesos de fabricación que tienen tiempos de ciclo muy ajustados”, ha asegurado Gari Bilbao.

Preguntado por uno de los asistentes al webinar, Bilbao ha detallado que la precisión del Equator™ es de una repetibilidad de +/-2 micras que hay que sumar a la incertidumbre de la máquina tridimensional utilizada previamente para la medición de la pieza patrón. Por su parte, y también a pregunta de un asistente, Joan Torres ha clarificado que este sistema puede medir “cualquier pieza que se pueda medir en una máquina tridimensional, ya que el software no tiene ninguna limitación”.

Otra característica en aplicaciones industriales convencionales que diferencia a esta solución hecha en Europa de los calibres mecánicos es la flexibilidad, ya que su método de comparación es mediante software y no de forma mecánica. Esto permite utilizar una pieza de producción como pieza patrón y, en consecuencia, evita la necesidad de fabricar piezas especiales con dimensiones muy ajustadas, además de ofrecer mayor adaptabilidad a posibles cambios en el diseño de la pieza. Según ha comentado Gari Bilbao, “basta con cambiar el patrón y su programa de inspección y, de forma inmediata, ya puedes empezar a medir la nueva pieza”.

Un aliado para la automatización

El sistema de calibre Equator™ dispone de la interfaz EQ-IO y del software EZ-IO para facilitar su comunicación con controladores de células de fabricación automatizadas. “Más del 50% de los equipos que tenemos instalados en la península están conectados a un sistema automático de carga y descarga de piezas. Y, en algunos mercados del norte de Europa, más del 90%”, ha compartido Gari Bilbao. Además, ha añadido que “muchos de estos equipos instalados están trabajando a tres e incluso cinco turnos con fines de semana incluidos”.

Otras características destacadas de esta solución de Renishaw son su bajo coste de mantenimiento, ya que es resistente y no necesita calibraciones periódicas, y su insensibilidad térmica, lo que le permite operar en temperaturas de entre 5º y 50ºC. Además, su consumo eléctrico es mínimo y, desde este año, es compatible con la mayoría de programas de metrología, como Metrolog, PolyWorks, Calypso o AAT3D, sin necesidad de editarlos ni de rehacerlos.

Sobre compatibilidades, Joan Torres, responsable de Aplicaciones y Servicio Técnico de Renishaw Ibérica, ha explicado que el Equator™ puede trabajar con cualquier marca de robot y también con prácticamente todas las máquinas CNC para la compensación automática del desgaste de herramientas, aunque en este último caso no siempre de igual forma. “Con algunas marcas como Mitsubishi o Mazak, podemos acceder a tablas de herramientas de compensación y enviarles directamente las correcciones. Con otras, como Siemens o HAAS, no podemos enviar las correcciones directamente, pero sí que podemos generar un fichero que luego colocamos en una carpeta del control”, ha precisado.

“Si sumamos este potencial de evaluación con la automatización, tenemos la posibilidad de trabajar en bucle cerrado, de forma desatendida y con potencialmente cero defectos de fabricación”, ha concluido Gari Bilbao, Product Manager de Renishaw Ibérica.