Romi Brasil colabora en el proyecto siendo el proveedor del recién lanzado: Centro de Mecanizado ROMI 800 HYBRID

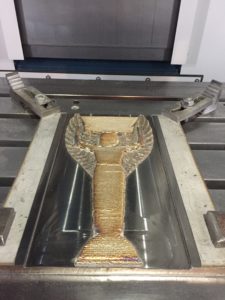

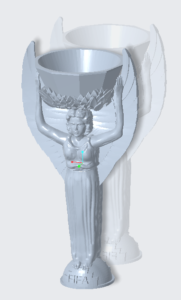

ROMI participa en una acción conjunta con la Escuela de Ingeniería de São Carlos de la Universidad de São Paulo (EESC-USP), la Fundación de Investigación de São Paulo (FAPESP) y la empresa Hybrid Manufacturing para construir una réplica a tamaño real de la Copa Jules Rimet, que conmemora el 50 Aniversario de la conquista del tercer Campeonato Mundial por el equipo de fútbol brasileño.

Después de finalizar el proyecto, durante el primer semestre del 2020, el trofeo irá a la Confederación Brasileña de Fútbol, en Río de Janeiro.

Todos los modelos de la nueva Línea Romi HYBRID permiten la producción de piezas mediante la adición de materiales ferrosos y aceros de aleaciones especiales, como Inconel y Acero Inoxidable. El proceso de solidificación mediante láser de estado sólido, también conocido como DED (Deposición directa de energia), también permite agregar estratégicamente materiales de mayor resistencia en áreas de mayor desgaste de la pieza mecanizada, haciendo reparaciones en moldes en sus áreas dañadas de manera más fácil y rápida, además de hacer operaciones de grabados.

Todos los modelos de la nueva Línea Romi HYBRID permiten la producción de piezas mediante la adición de materiales ferrosos y aceros de aleaciones especiales, como Inconel y Acero Inoxidable. El proceso de solidificación mediante láser de estado sólido, también conocido como DED (Deposición directa de energia), también permite agregar estratégicamente materiales de mayor resistencia en áreas de mayor desgaste de la pieza mecanizada, haciendo reparaciones en moldes en sus áreas dañadas de manera más fácil y rápida, además de hacer operaciones de grabados.

Otro punto positivo en la solución ROMI Hybrid Manufacturing es la transmisión a baja temperatura durante la deposición del material, evitando posibles grietas del material: la pieza no se sobrecalienta durante la adición, incluso con temperaturas que alcanzan, en un área concentrada 1.700 ºC en la adición del material metálico.

Para la construcción del trofeo, se depositarán poco más de 5 Kg de acero inoxidable 316L. La deposición de  material se realizará con un 3,5% de exceso en las tres dimensiones con el fin de eliminarla en el proceso de mecanizado. Con la fabricación híbrida, los costes y el desperdicio de materia prima se pueden reducir hasta en un 90%, con todo el ahorro que ello supone. En una aplicación de pieza funcional real, la adición de material metálico es mucho menor y se realiza en ubicaciones estratégicas de la pieza.

material se realizará con un 3,5% de exceso en las tres dimensiones con el fin de eliminarla en el proceso de mecanizado. Con la fabricación híbrida, los costes y el desperdicio de materia prima se pueden reducir hasta en un 90%, con todo el ahorro que ello supone. En una aplicación de pieza funcional real, la adición de material metálico es mucho menor y se realiza en ubicaciones estratégicas de la pieza.

En el Centro de Mecanizado ROMI D800 HYBRID, es posible realizar operaciones de deposición de material y luego mecanizado en la misma fijación, obteniendo más precisión a la pieza final y mayor eficiencia en el proceso de producción, reduciendo los tiempos de movimientos en segundas o posteriores operaciones. En términos de variedad en la aplicaciones, la línea híbrida de ROMI puede servir en varios sectores como moldes y matrices, petróleo y gas, aeronáutico, médico-hospitalario, automotriz y se ha utilizado en centros de investigación.

Según Douglas Pedro de Alcántara, gerente de desarrollo de productos Romi:

“ La línea de máquinas híbridas ROMI permite romper un nuevo paradigma en la fabricación, ya que permite la construcción de piezas de geometría y rendimiento imposibles hasta la llegada de esta tecnología”.

Fabricante con servicio propio y ventas directas desde su fábrica, ROMI propone en España su línea de tornos y centros de mecanizado pensados para los mercados Premium donde la marca más crece actualmente. Las máquinas utilizan componentes seleccionados de marcas de primera línea y el sello de calidad de la fundición ROMI. La empresa cuenta sobre los 1.800 empleados, repartidos en 9 países con capacidad de producción anual de 2.900 máquinas y 80.000 toneladas de fundidos. Creada en 1930 en São Paulo (Brasil) por el italiano Américo Emílio Romi, la multinacional que cotiza en Bolsa de Valores cuenta con 13 fábricas siendo 11 en São Paulo y 2 en Stuttgart. A destacar las 2 fundiciones propias (ligera y pesada).

ROMI MÁQUINAS ESPAÑA

Tel: 93 719 49 26