Las colisiones durante el mecanizado son un asunto costoso. Sin embargo, a medida que la fabricación se vuelve más compleja, con niveles más altos de automatización y con máquinas y procesos conectados en el llamado Internet Industrial de las Cosas (IIoT), evitar errores pasa a ser más complicado y consume más tiempo. Ante estas situaciones, es vital contar con una solución de fabricación digital que se utilice tanto para diseñar y simular, como probar todo el proceso de mecanizado antes de que la máquina empiece a trabajar. Durante el mecanizado, el sistema de evitación de colisiones ejecuta una simulación virtual de alta precisión milisegundos antes del corte. Las posibles colisiones se evitan antes de que puedan causar daños, lo que ahorra tiempo y dinero al operador.

La prevención de colisiones suele requerir bastante tiempo y esfuerzo antes del proceso de mecanizado, y disponer de un Sistema de Evitación de Colisiones (CAS) dotado de tecnología avanzada como 3D Virtual Monitor (3DVM) permite librar satisfactoriamente esta batalla diaria.

Pruebas de configuración

Para evitar tiempos de inactividad innecesarios, los fabricantes necesitan ‘cargar por adelantado’ tantos pasos de producción como sea posible. El 3DVM enlaza la máquina virtual en el PC con el CAS en el control Okuma. El software se utiliza para configurar y simular los modelos que intervienen en el proceso de mecanizado antes de ejecutar la primera pieza. Después de asegurarse de que el programa puede ejecutarse sin colisiones, se envía a la máquina real, que puede iniciar el proceso sin necesidad de realizar más chequeos o simulaciones en vacío. De esta manera, los tiempos de preparación pueden reducirse hasta en un 40%. Comprobar el mecanizado previamente desde el ordenador reduce el tiempo de preparación de pieza y lo hace de forma segura.

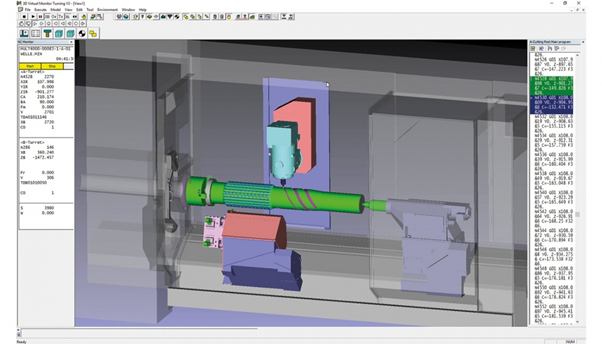

El clon digital de la máquina ejecuta simulaciones de alta precisión

Especialmente en entornos de producción complejos con varias máquinas y robots conectados en el IIoT, la consistencia de los datos es clave. 3D Virtual Monitor simula el programa en ISO actual y utiliza las especificaciones exactas de la máquina Okuma para identificar posibles errores de programación antes del mecanizado para asegurarse de que el programa producirá la pieza deseada de forma segura y precisa. Todos los elementos implicados, como la torreta, el contrapunto, el husillo, los platos, las mordazas, las herramientas con sus portas, las plaquitas y las bridas se combinan con precisión en la simulación digital.

Dado que Okuma proporciona todos los componentes de la máquina herramienta a los accionamientos, motores, encoders, husillos y control CNC, todos los parámetros y datos se reflejan con precisión en la simulación, lo que resulta en una precisión sin precedentes en términos de anticipación y prevención de errores y colisiones.

El operario puede estar seguro de que el proceso de mecanizado se desarrollará según lo previsto.

Todos estos elementos podremos importarlos desde archivos .stl que nos proporcionará el proveedor de herramientas o utillajes. Además, el 3DVM dispone de una herramienta para dibujar nuestros propios elementos de manera sencilla, lo que conocemos como EASY MODELING.

La interfaz CAM permite una importación de datos rápida y sencilla

3DVM puede derivar los datos de mecanizado ya creados directamente del sistema CAM en formato STL. El esfuerzo por parte del operador se reduce considerablemente sin comprometer la precisión de la simulación.

CAS realiza su simulación en tiempo real de la operación antes del proceso de mecanizado real, con poca o ninguna pérdida de tiempo. De esta manera, las colisiones se pronostican a tiempo y el movimiento de la máquina se detiene antes de que pueda producirse un daño en la máquina. Para ello, la aplicación comprueba y analiza el cero pieza y los correctores de herramienta con los valores reales de la máquinaSi se detecta una colisión inminente, el movimiento se detiene. Esto permite al operador trabajar más rápido y seguro, maximizando así la productividad. Además, la vida del husillo mejora considerablemente, ya que no es necesario realizar manualmente un doble control de las posiciones ni reducir la velocidad cada vez que el husillo o la torreta se aproximan a la pieza. Si se prevee una colision, los elementos que intervienen se resaltan en rojo en la pantalla para un análisis y solución de problemas rápidos y sencillos.

Mecanizado seguro durante el funcionamiento manual y la puesta en marcha

La operación manual representa uno de los mayores peligros de colisión. CAS y 3DVM ofrecen a los operarios el mayor grado de seguridad posible. En funcionamiento en modo manual, el CAS protege a los operarios durante la preparación y permite agilizar los cambios de pieza incluso la protección se hace efectiva entre las garras de un plato, pudiendo mover manualmente el eje C sin miedo a colisionar.

Retorno instantáneo de la inversión

CAS es estándar en la serie Multus de Okuma de máquinas multitarea y puede ser reequipado en la mayoría de los otros modelos. La propia Okuma utiliza CAS y 3DVM en sus fábricas inteligentes altamente avanzadas ‘Dream Site’ para maximizar significativamente la eficiencia en la gestión de su cadena de ingeniería. Ambas aplicaciones se han convertido en un medio integral de prevención de colisiones para muchos fabricantes. Y hay una buena razón para confiar en el sistema CAS: Teniendo en cuenta que una sola colisión puede costar fácilmente varios miles de euros para su reparación, CAS proporciona un retorno de la inversión instantáneo después de la primera colisión que evita.