La industria de fabricación de utillaje soporta a todos los grandes sectores de fabricación industrial. Así, el utillaje y la fabricación son dos sectores absolutamente interdependientes que se necesitan, el uno al otro, para alcanzar los niveles de productividad que la industria ofrece hoy en día.

Hay multitud de tipos de utillaje (guías, soportes, plantillas, mordazas, garras, elementos de fin de brazo, etc.) y diversos métodos para fabricarlos (inyección, mecanizado, fundición, doblado de tubo, etc.). Independientemente de la aplicación industrial concreta, las herramientas y utillajes adecuados aumentan la eficiencia y la rentabilidad manteniendo o mejorando la calidad del producto final.

Durante muchos años, según para qué aplicación era el utillaje, era necesario utilizar ciertos materiales concretos en su fabricación. La mayoría se fabricaban en diferentes metales o aleaciones, muy habitualmente aluminio o acero. Sólo una pequeña parte se fabricaban en algún material plástico, debido a una inferior exigencia mecánica, y la introducción de la impresión 3D sólo vino a sustituir dichos elementos. Por lo tanto, durante muchos años, la impresión 3D estuvo limitada a la realización de aquellos utillajes que tradicionalmente ya se fabricaban en ABS, PC, PA o alguna resina mecanizada.

Los últimos años han visto aparecer una gama muy amplia de materiales compuestos que ofrecen comportamientos mecánicos, químicos y térmicos muy superiores, con importante resistencia al desgaste y al envejecimiento. Materiales como el NylonCF (poliamida 12 con un 35% de fibra de carbono) de Stratasys o el conocido Ultem9085, entre otros, pueden sustituir elementos de aluminio y mejorar enormemente el comportamiento de otros materiales plásticos, abriendo la puerta a la sustitución de la gran mayoría de los utillajes fabricados por métodos tradicionales.

¿Por qué fabricar utillaje mediante impresión 3D?

Generalmente, el utillaje no es un elemento que se fabrique en series largas. Lo habitual es fabricar pocas unidades de cada uno, por lo que los beneficios de los sistemas de fabricación en serie (molde, mecanizado, etc.) quedan descartados.

Además, a diferencia de otros productos finales, el utillaje puede ver su función variar en ciclos de vida cortos, o tras una experiencia de campo es posible encontrar mejoras que es interesante aplicar en su diseño. Esto también incentiva que los utillajes, ya sean guías, plantillas, garras para un robot, o cualquier otro elemento similar, se fabriquen en series muy cortas.

Y aquí es donde entra la ventaja principal de la fabricación aditiva frente a cualquier proceso de fabricación tradicional. No existe ningún sistema más rápido y económico para producir un elemento unitario, o una serie corta, a partir de un diseño CAD. Hubo un tiempo donde la barrera del material, de la resistencia y comportamiento de dicho utillaje, impedían la utilización de la impresión 3D para esta aplicación. Con los nuevos materiales, eso es cosa del pasado.

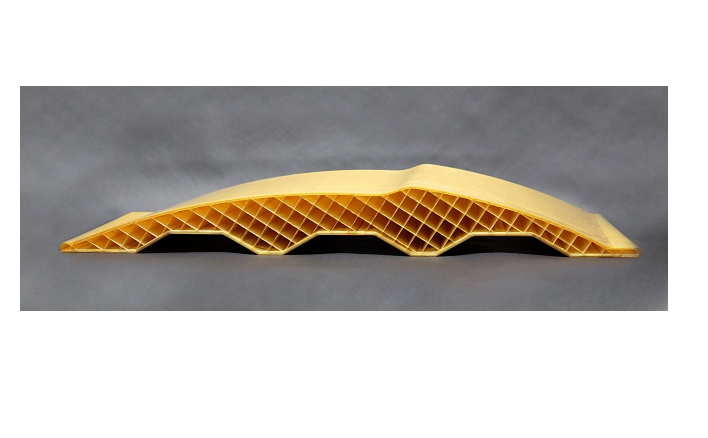

La otra gran ventaja de la fabricación aditiva siempre ha sido su capacidad para fabricar cualquier objeto sin importar la complejidad de su geometría. Cuando un cierto utillaje era complejo, normalmente se dividía en múltiples elementos menores y cada uno se fabricaba utilizando los medios tradicionales más adecuados a cada caso. Posteriormente, se debía ensamblar y luego comprobar que dicho ensamblaje había sido correcto y el funcionamiento era el esperado. Con la impresión 3D, pasamos del diseño del utillaje directamente a su fabricación, no importa su complejidad, ahorrando costes de fabricación y enormes cantidades de tiempo en mano de obra.

¿Cuáles son los beneficios de la impresión 3D en fabricación de utillaje?

Reducción de tiempo a pieza

Quizá el beneficio más importante, utilizando las tecnologías de fabricación aditiva en la producción de utillaje, sea la importante reducción de tiempo desde la realización del diseño hasta tenerlo disponible.

Uno de los factores que influyen en esta reducción de tiempos es, además de evitar fases intermedias en el proceso de fabricación, que normalmente la impresión 3D se utiliza in-house. Cuando no se dispone de esta herramienta en la propia empresa, normalmente se recurre a la subcontratación causando que dichos plazos se alarguen aún más.

Uno de los factores que influyen en esta reducción de tiempos es, además de evitar fases intermedias en el proceso de fabricación, que normalmente la impresión 3D se utiliza in-house. Cuando no se dispone de esta herramienta en la propia empresa, normalmente se recurre a la subcontratación causando que dichos plazos se alarguen aún más.

Reducción de costes

Aunque es cierto que la materia prima utilizada en casi cualquier proceso de fabricación aditiva es más cara que la utilizada en otros procesos de fabricación (molde, mecanizado, troquelado, etc.), lo cierto es que hay ahorros muy importantes que implican que el coste total de producción del utillaje sea mucho menor cuando se imprime en 3D.

Por ejemplo, a la hora de mecanizar una pieza será necesario que un especialista programe el centro para realizar el trabajo. Este coste no tendría un impacto relevante si fuéramos a fabricar 100.000 piezas iguales, pero cuando hablamos de una, dos o diez, hay que considerar el coste de dicho trabajo.

Por ejemplo, a la hora de mecanizar una pieza será necesario que un especialista programe el centro para realizar el trabajo. Este coste no tendría un impacto relevante si fuéramos a fabricar 100.000 piezas iguales, pero cuando hablamos de una, dos o diez, hay que considerar el coste de dicho trabajo.

Igualmente, el desperdicio generado en la impresión 3D es mucho menor que en el centro de mecanizado lo que produce ahorros en material y en la labor de retirada de dichos residuos.

Por otra parte, la libertad de diseño nos permite fabricar herramientas complejas de una sola pieza, sin procesos manuales de ensamblaje que son costosos tanto en tiempo como en mano de obra.

Optimización del diseño

Cuando disponemos de libertad total para diseñar nuestra pieza con la geometría idónea para nuestra aplicación, obtenemos un claro beneficio en la eficiencia con la que ésta funcionará. Las limitaciones propias de otros procesos de fabricación acaban por suponer compromisos entre el diseño y la funcionalidad.

Ésta libertad en el diseño ofrece otro beneficio importante: la capacidad de fabricar las herramientas que serán utilizadas por nuestros operarios con las mejores cualidades de ergonomía. Esto redundará en menor fatiga y menos lesiones en largas jornadas de trabajo.

Caso práctico: útiles fin-de-brazo (End-Of-Arm Tooling)

La tecnología FDM ofrece un medio más eficiente y más rápido para fabricar y modificar los útiles en fin-de-brazo robótico. Sustituyendo al mecanizado, los EOATs se imprimen utilizando termoplásticos de alto rendimiento. La libertad de fabricación ofrecida por la fabricación aditiva te permite optimizar el diseño para la aplicación.

Beneficios para los EOATs con impresión 3D

- Tiempos de producción y ciclos de mejora más cortos, en comparación con el mecanizado o la subcontratación. Puedes imprimir tu garra, mordaza o EOAT durante la noche y tenerlo disponible al día siguiente.

- EOATs más ligeros que requieren menos energía y brazos menos fuertes para operar. La tecnología FDM utiliza termoplásticos ligeros pero muy fuertes, desde plásticos de ingeniería como ABS hasta composites de altas prestaciones como el Ultem9085 o el NylonCF (PA12 con 35% de fibra de carbono).

- Menores costes y mayor rentabilidad. Imprime tus EOATs exclusivamente bajo demanda, evitando los costes de material y procesado anticipados propios de la fabricación tradicional. La personalización y la mejora y ciclo de rediseño son tan sencillos como actualizar tu modelo CAD e imprimir tu útil de nuevo.

La corporación Robai obtuvo un ahorro de 66 horas (94%) y 6.600 dólares (94%) en comparación con el mecanizado tradicional.

Caso práctico: Utillajes de Montaje

Los utillajes de montaje impresos en 3D optimizan la línea de producción porque son más rápidos de fabricar y son más fáciles de manejar que otras herramientas, metálicas, más pesadas. Se pueden optimizar fácilmente para la tarea específica y las capacidades concretas del usuario. Los termoplásticos FDM más resistentes ofrecen durabilidad manteniendo el peso muy reducido.

Beneficios de los utillajes de montaje impresos en 3D

- Mejorar la productividad fabricando nuevos utillajes de montaje en horas en lugar de semanas. La impresión 3D te permite realizar iteraciones rápidas para optimizar el diseño de tu herramienta. La tecnología FDM ofrece una gama muy amplia de termoplásticos de alta resistencia entre los que elegir el material idóneo para el trabajo.

- Optimizar la ergonomía. Crea utillajes con los que es más fácil trabajar mejorando la eficiencia y el confort para el usuario. Los materiales ligeros pero resistentes ayudan a reducir el peso de los utillajes haciéndolos más fáciles de levantar y de manipular.

- Reducción de costes evitando retrasos en la producción cuando los utillajes se rompen, fabricando reemplazos bajo demanda de forma rápida y sencilla. La impresión 3D también evita los costes en tiempo y material asociados al mecanizado tradicional.

La corporación Oreck obtuvo un beneficio de 65.000 dólares utilizando la tecnología FDM frente al mecanizado tradicional.

Referencias

Si deseas ampliar más la información sobre las posibilidades de la fabricación aditiva para la producción de utillajes, aquí tienes algunos artículos y vídeos que te pueden interesar.

- Visita la web de COMHER sobre la fabricación aditiva para el utillaje.

- Visita la web de COMHER sobre fabricación aditiva para moldes con materiales compuestos.

- Visita la web de COMHER sobre la tecnología FDM, la tecnología de referencia para la fabricación de utillaje con materiales plásticos.

- Sigue el webinar en fabricación de moldes con tecnología PolyJet, con la participación de Nacho Sandoval, del Centro Tecnológico AIJU.

- Sigue el webinar en fabricación de moldes con tecnología FDM.

- Para fabricar utillajes de sacrificio, Stratasys ofrece el material ST-130soluble en agua pero con elevada resistencia al calor y la presión. También puedes descargar la guía de diseño para el utillaje de sacrificio.

- Caso de estudio: John Crane transforma el utillaje y la sustitución de piezas metálicas con la fabricación aditiva.

Iñaki Quintana, Sales Area Manager COMHER SL