Por Andréi Petrilin, director técnico Senior de Iscar Ltd.

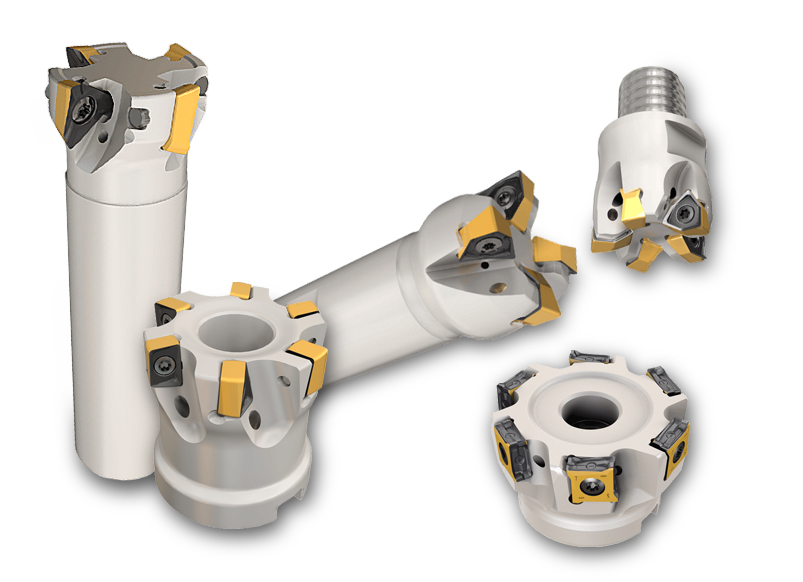

En aplicaciones de fresado, las fresas a 90º quizás son las herramientas más habituales. Se trata de unas herramientas muy versátiles, se utilizan en operaciones de escuadrado, ranurado, planeado próximo a paredes, perfilado, cavidades y cajeras. Las fresas de planear mecanizan en rampa y en torneado-fresado. Las fresas de 90º de ángulo de posición son las que más se fabrican, ya sean de metal duro integral, soldadas o con plaquitas intercambiables.

Seleccionar la fresa de 90º no es tan simple

Para seleccionar la fresa a 90º correcta, hay que estudiar diferentes factores, como el tipo y cantidad de material a extraer, los requisitos de precisión, calidad superficial y estabilidad y las características de la máquina herramienta que se va a utilizar. Estos parámetros influyen sobre el tipo de fresa, geometría de corte y configuración de la herramienta, entre otros. Estos puntos también son clave para seleccionar el diseño óptimo de la herramienta para la máquina que se va a utilizar en el proceso productivo. Por ejemplo, las fresas integrales ofrecen la mayor precisión, mientras que las de plaquitas intercambiables permiten mayores cargas de mecanizado con un menor coste por filo de corte. La geometría de las fresas integrales y soldadas requiere una operación adicional de afilado. Cuando optamos por elementos de corte intercambiables, la forma de las plaquitas sinterizadas es clave para lograr la geometría óptima.

El cambio “vital” en los años 90

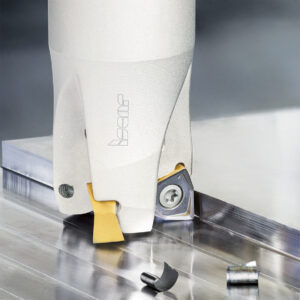

A principios de la década de los 90, el mundo del mecanizado de metales dio un salto cualitativo con el lanzamiento de la familia de fresas a 90º con plaquitas helicoidales HELIMILL de ISCAR frente a las planas/negativas. El filo de corte, de gran efectividad, se generó en la intersección de las caras de desprendimiento y desahogo de la plaquita. Esta característica, basada en la geometría de las fresas helicoidales de metal duro y acero rápido, supuso una gran reducción en el consumo de potencia y un corte muy suave. El concepto HELIMILL de ISCAR significó un nuevo enfoque en el fresado con plaquitas intercambiables como “segmentos” de los filos continuos, poniendo a la geometría de la plaquita en la primera fila de la tecnología de fresado. La evolución que siguió se basó principalmente en geometrías helicoidales y en corte positivo.

Características en las formas de las plaquitas en fresado a 90º

La forma de las plaquitas para fresas a 90º es poligonal; pueden ser rectangulares, cuadradas, en forma de paralelogramo, rómbicas, triangulares o trigonales (triángulo truncado) y determina el número de filos de corte. Hay otras características importantes relacionadas con la forma de la plaquita: Una plaquita cuadrada o triangular tiene un mayor ancho de corte que una rectangular. Un mayor ancho de la plaquita permite un mayor agujero central para un tornillo de fijación de mayor tamaño también, lo que mejora la fijación de la plaquita. Sin embargo, el aumento del ancho de la plaquita limita el diámetro mínimo de la fresa y requiere unos canales para evacuación de viruta más grandes, lo que reduce la resistencia del cuerpo. Este es sólo uno de los factores a considerar cuando se diseñan fresas a 90º con plaquitas intercambiables, aunque también son importantes la posición de montaje (radial, tangencial), el radio de punta, si lleva plano “wiper” y el conformador de virutas, entre otros. Es fundamental tener en cuenta el material y el tipo de operación para los que se diseña la fresa.

Las plaquitas en forma de paralelogramo tienen la combinación óptima de longitud del filo de corte, radio de punta, capacidad de fresado en rampa y otros factores adicionales de la geometría de corte y resistencia de la plaquita. Esto explica por qué la forma de paralelogramo es la más habitual. Una significativa desventaja de esta forma es el número de filos de corte, limitado a dos en el diseño tradicional. El concepto de plaquita reversible de doble cara es una manera simple de incrementar el número de filos de corte con efectividad, aunque presenta limitaciones que afectan al ángulo de desahogo e incrementan el desprendimiento axial de la fresa, una vez montadas en el cuerpo.

Nuevos diseños, cuadradas de 8 filos

En la fase de diseño de fresas con plaquitas intercambiables deben estudiarse minuciosamente los factores determinantes y entender la relación entre los intrincados elementos de ingeniería para conseguir la herramienta óptima. Para ofrecer una amplia gama de soluciones para el fresado a 90°, los fabricantes de herramientas de corte desarrollan fresas de diferentes formas y plaquitas de una y dos caras con geometrías vanguardistas.

Dadas las múltiples formas diferentes de fresas que existen en el mercado, la creación de nuevas geometrías había quedado obsoleta. La campaña NEOLOGIQ de ISCAR ha dado a luz unas exclusivas e innovadoras soluciones de fresado, fiel a su compromiso de búsqueda del mecanizado más rápido y productivo.

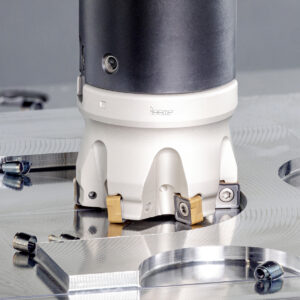

Los prolíficos ingenieros de diseño del departamento de I+D de ISCAR desarrollaron las fresas NEODO S890, diseñadas para operaciones de desbaste, semiacabado, planeado y escuadrado, principalmente en acero y fundición. El diseño de fresa a 90º pone la economía y productividad en primera línea, además de realizar operaciones de fresado en condiciones desfavorables. La fresa monta plaquitas de doble cara con gran resistencia estructural y con un perfil cuadrado, conformado con la exclusiva tecnología de sinterizado de ISCAR. Esto proporciona 8 filos de corte helicoidales a derechas, 4 en cada cara.

Cuando está montada en la fresa, la plaquita garantiza ángulos de desprendimiento axiales negativos y radiales positivos para un corte suave con un menor consumo de potencia en diferentes condiciones de mecanizado y corte interrumpido.

El asiento de la plaquita es en cola de milano y posibilita una fijación muy firme que incrementa sustancialmente la rigidez de la fresa. La plaquita dispone de un plano “wiper” para obtener un excelente acabado superficial. El aspecto nuevo del perfil de la plaquita cuadrada en combinación con las ventajas de las tecnologías de sinterizado ha dado lugar a soluciones de fresado efectivas y económicas, especialmente en el mecanizado próximo a paredes, donde existen limitaciones de espacio.

Trigonales de doble cara, 6 filos

La plaquita trigonal de doble cara HELIDO 90 dispone de 6 filos de corte y garantiza una mayor densidad de dientes, para un mayor avance y la máxima productividad. Las fresas tienen geometría de corte doblemente positiva, con ángulos de desprendimiento axial y radial positivos. Esto contribuye a reducir el consumo de potencia, permitiendo operaciones de fresado de desbaste en máquinas de potencia limitada. Las versátiles plaquitas trigonales HELIDO pueden realizar operaciones de escuadrado, ranurado, plongeé lateral y fresado en rampa por interpolación helicoidal. La principal ventaja de estas herramientas es la combinación de la precisión en perfiles a 90º, productividad y economía.

No olvidemos el incremento de la presencia del aluminio en el fresado

Para un fresado eficiente en aleaciones de aluminio y otros materiales no férricos (grupo ISO N) es necesario un filo de corte vivo y una cara de desprendimiento pulida. La capacidad de fragmentar las virutas es otra característica importante para incrementar la productividad.

La geometría de filos de corte dentados de las plaquitas triangulares de una cara HELI3MILL hace que sean unas herramientas muy económicas y productivas en fresado a 90º.

Los casos reales estudiados confirman, sin lugar a duda, que las posibilidades de mejora del fresado a 90º con plaquitas intercambiables todavía no se han agotado.

Concluimos en que, incluso considerando el posible desarrollo de nuevas geometrías de plaquitas, el ángulo de 90º en el diseño de la fresa siempre nos facilitará unas amplias aplicaciones con mayor productividad y rendimiento económico.