“Lo que más me gusta es moldear y crear cosas”, dijo el actor estadounidense James Dean, nominado en dos ocasiones a los Premios Óscar como mejor actor.

De moldear máquinas herramienta para producir, concretamente de (RE)calibrar tornos verticales de gran tamaño, va nuestro siguiente artículo, en el que te presentamos un proyecto de compensación volumétrica mediante interferometría láser.

Cómo la compensación volumétrica mejora el rendimiento de una máquina herramienta

Los sectores industriales más exigentes requieren de medios productivos cada vez más flexibles y precisos. Para ello, las máquinas herramienta deben mostrar una repetibilidad muy alta y su error geométrico debe ser mínimo. Esto último, el error geométrico, puede estar causado por diferentes motivos, como por ejemplo defectos de fabricación o desgaste, y puede provocar que las máquinas sean poco precisas en su posicionamiento.

Los sectores industriales más exigentes requieren de medios productivos cada vez más flexibles y precisos. Para ello, las máquinas herramienta deben mostrar una repetibilidad muy alta y su error geométrico debe ser mínimo. Esto último, el error geométrico, puede estar causado por diferentes motivos, como por ejemplo defectos de fabricación o desgaste, y puede provocar que las máquinas sean poco precisas en su posicionamiento.

Para corregirlo, se aplica la compensación volumétrica, un proceso que permite aumentar las prestaciones de una máquina a través de la medición y el calibrado de sus desviaciones geométricas en diferentes puntos y direcciones. Este proceso debe adaptarse a las particularidades de cada máquina, además de garantizar en todo momento factores como la estabilidad térmica.

Una vez aplicada, la compensación volumétrica mejora la precisión del proceso de mecanizado, lo que deriva en piezas finales sin rechazo y de mayor calidad, reduciéndose también los costes de producción.

Así simplifican los sistemas de calibración de Renishaw el proceso de verificación de una máquina herramienta

Bost Machine Tools Company es una compañía guipuzcoana que diseña, fabrica e instala tornos verticales Premium para sectores con piezas complejas y de alto valor añadido. Debido a su actividad, necesita utilizar con frecuencia equipos de calibración para el montaje y la puesta en marcha de las máquinas, tanto en sus instalaciones como en las de los clientes, para lo que confía en las soluciones de Renishaw.

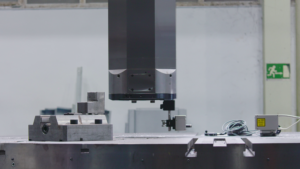

En este caso, la tecnología aplicada para realizar la compensación volumétrica en tornos verticales de gran diámetro ha sido el láser interferométrico XM-60, cuyo uso ha reducido a unas pocas horas de trabajo un proceso de verificación que normalmente exige varios días, resultando en una máquina calibrada en valores muy reducidos.

El XM-60 es un sistema de medición láser con el que es posible obtener, con una sola captura, seis errores: posicionamiento, rectitudes horizontal y vertical, cabeceo, ladeo y retorcimiento. Esta medición, aplicada a los ejes X, Y y Z, aumenta la detección de errores a 18. Los tres restantes para llegar a 21, los necesarios para compensar volumétricamente la máquina, han sido obtenidos primero con el sistema de verificación Ballbar QC20, y posteriormente con el sistema de medición y alineación de ejes geométricos XK10, también de Renishaw.

Especialistas en verificación y compensación volumétrica

Desde Renishaw proveemos soluciones que cubren todas las etapas del proceso productivo: base, preparación, proceso y postproceso. Nuestros equipos y software de calibración ya mencionados, cuya función es certificar que los sistemas son aptos, están englobados en la primera de ellas.

Somos especialistas en verificación y compensación volumétrica, ayudando a nuestros clientes a mantener sus máquinas herramienta en las condiciones necesarias para que sus procesos de mecanizado sean óptimos, incluidas piezas complejas de gran tamaño y con tolerancias exigentes que requieren una calibración del volumen entero de la máquina en condiciones de ambiente controlado.

Conclusión: (RE)calibrar para mejorar

La compensación volumétrica de una máquina herramienta, como la que hemos visto en este artículo, ofrece la posibilidad de mejorar su rendimiento en un amplio porcentaje, garantizando un funcionamiento óptimo de todo el proceso productivo vinculado a ella.

Además, las soluciones de calibración de Renishaw permiten realizar este proceso en períodos de tiempo por debajo del promedio, lo que reduce el coste asociado y minimiza la aparición de problemas como las derivas térmicas.

Video:

https://video.renishaw.com/watch/8RErMVVwW6dLKS168FgyCj?