por Shai Leibushor, Ayudante del Responsable de Producto

Yuri Sorkin de Iscar LTD.

La producción de conexiones roscadas es una aplicación muy común en la industria del mecanizado de metales. La mayoría de las empresas que trabajan el metal fabrican piezas con rosca interior o exterior piezas rotativas, desde los pequeños tornillos dentales a las grandes juntas roscadas de oleoductos.

Hay una gran variedad de tipos de roscas según las Normas Nacional e Internacional. Los tipos de roscas se diferencian entre ellos por la forma y dimensiones. En muchos casos, un tipo de rosca responde a los requisitos específicos de un sector industrial o campo de aplicación. Por ejemplo, las roscas UNJ y MJ se asocian con la industria Aeronáutica, y las NPT y BCPT están relacionadas con gasoductos y oleoductos y sus accesorios y conexiones.

El torneado de roscas es uno de los métodos más productivos y habituales para la producción de roscas en piezas rotativas.

El mercado actual de herramientas de corte con plaquitas intercambiables ofrece una amplia gama de herramientas y plaquitas para el torneado de roscas, con diferentes geometrías y sistemas de fijación, que deben seleccionarse cuidadosamente para cada aplicación.

Selección de la herramienta

El éxito de una aplicación de torneado de roscas depende de la selección de la herramienta idónea. Los pasos para esta selección son simples. En primer lugar, hay que identificar si la rosca es exterior o interior para seleccionar una herramienta a derechas o a izquierdas.

Después de seleccionar la dirección del avance en función del tipo de rosca, la denominación de la rosca se determinará según la aplicación y el plano de la pieza.

Habitualmente la denominación de la rosca concuerda con el sistema métrico o el imperial (inglés), según sea la norma aplicada. En la mayoría de los casos, la denominación de la rosca incluye los siguientes parámetros:

- Norma de la rosca

- Paso de la rosca

- Número de entradas (una si no se especifica)

- Diámetro nominal

- Longitud de la rosca

- Tolerancia

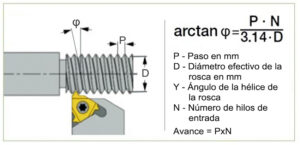

En cuanto disponemos de los valores del diámetro, paso y número entradas (en general es una), podemos calcular el ángulo de la hélice de la rosca φ. Este valor es fundamental para seleccionar el asiento correcto del portaherramientas

Además de adecuar el ángulo de hélice correcto, el asiento soporta el filo de corte de la plaquita y protege a la herramienta en caso de rotura de la plaquita.

Además de adecuar el ángulo de hélice correcto, el asiento soporta el filo de corte de la plaquita y protege a la herramienta en caso de rotura de la plaquita.

Hay dos tipos de plaquitas de roscado: de perfil total y de perfil parcial.

Las plaquitas de perfil total producen tipos de roscas específicos con el perfil completo, por ejemplo, redondas (Rd) según norma DIN 405, British Standard Whitworth (BSW). Las de perfil parcial requieren una más precisa operación en el torneado previo.

La familia de plaquitas intercambiables (generalmente de 3 filos de corte) de ISCAR pueden producir una amplia gama de tipos de roscas para aplicaciones exteriores e interiores. Las plaquitas intercambiables se dividen en 3 tipos principales:

- Tipo G – Plaquitas rectificadas para aplicaciones generales con rompevirutas para los diferentes materiales de ingeniería, incluyendo los que producen virutas cortas.

- Tipo M – Plaquitas sinterizadas con rompevirutas también sinterizado para un eficiente control de virutas. Estas plaquitas ofrecen la misma precisión que las de tipo G. Para profundidades de rosca muy pequeñas, el rompevirutas pierde eficiencia, por lo que, en estos casos, las plaquitas tipo M están menos recomendadas.

- Tipo B – Plaquitas rectificadas en la periferia con rompevirutas sinterizado y filo de corte vivo para un eficiente control de virutas, incluso para materiales que generan virutas largas. Es la primera opción para el mecanizado de aceros inoxidables del grupo ISO M. Cuando se mecanizan piezas pequeñas, es recomendable utilizar plaquitas con filos de corte vivos y rompevirutas para reducir las fuerzas de corte y por tanto reducir vibraciones.

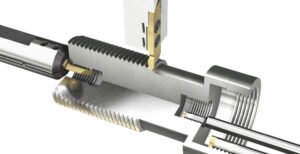

Uno de los principales objetivos de los usuarios de herramientas de corte es aumentar la productividad. Por este motivo, además de los tres tipos de plaquitas ya mencionados, y la subfamilia de tipo G, se ha diseñado una plaquita multidiente que incrementa la productividad reduciendo el ciclo de mecanizado. Estas plaquitas tienen 2 o 3 dientes en cada punta, cada uno con una función diferente. (Fig. 1)

Antes de utilizar estas plaquitas multidiente, es importante comprobar que la zona a roscar no está próxima a paredes, o que hay una amplia ranura de desahogo que permita completar la rosca.

Otra opción

Además de las plaquitas ISO intercambiables estándar, ISCAR dispone de diferentes tipos de plaquitas con asiento propio. Estas plaquitas pueden ser para roscado interior o exterior. Al contrario de lo que ocurre con las plaquitas anteriormente descritas, los ángulos de incidencia de éstas están rectificados.

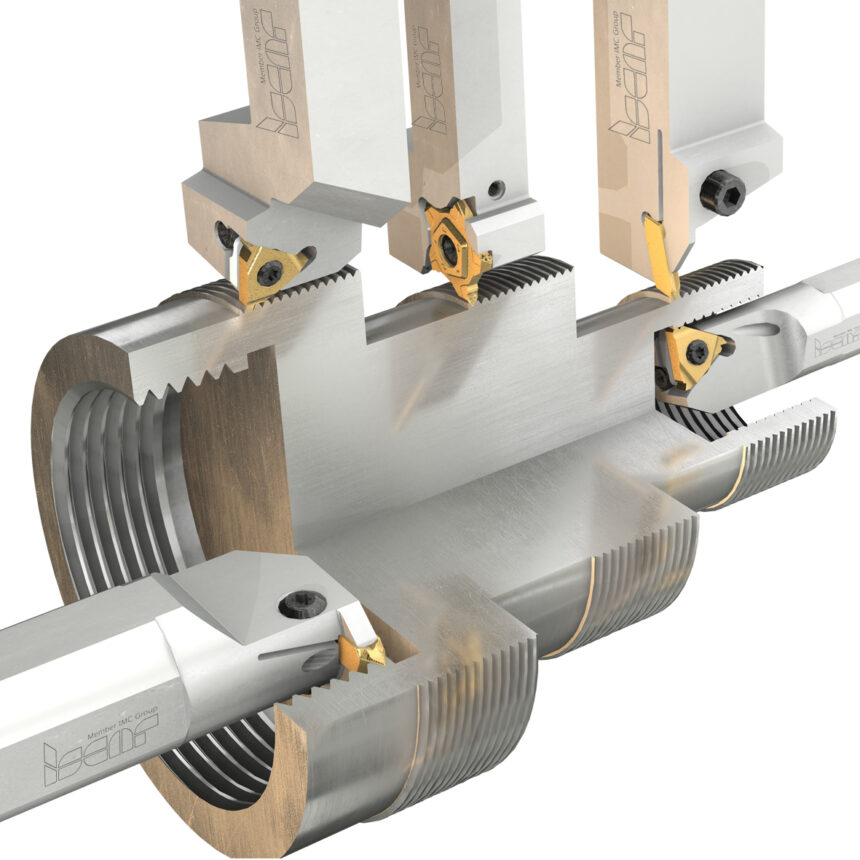

Como ejemplo PENTACUT es una de las familias de plaquitas con asiento propio de éxito (ver Fig. 2). Las plaquitas de roscado PENTACUT ofrecen una gran cantidad de ventajas:

- 5 puntas, por lo que resultan muy económicas

- Disponen de rompevirutas moldeado para un eficiente control de virutas.

- Diseño resistente que permite mejores condiciones y mayor .

- Subfamilia de plaquitas de perfil parcial específicas para el mecanizado cerca de paredes.

- Para roscado indistinto a derechas y a izquierdas.

- Permiten el mecanizado entre paredes.

Otras opciones son la familia CUTGRIP en su segmento de roscado tanto en interiores como exteriores, en donde con los mismos diversos portahtas. de ranurar se puede roscar con dos filos de corte efectivos. Con la posibilidad de ejecución de perfil especial en las versiones PENTACUT y CUTGRIP la compañía hace accesibles plaquitas de roscado “ a medida” según necesidades específicas de los usuarios.

Finalmente, determinar la calidad y parámetros de corte

La selección de la calidad de metal duro óptima para la aplicación es un paso importante, ya que está directamente relacionada con el material de la pieza, la estabilidad del mecanizado y las características de la aplicación. Las recomendaciones de calidades se pueden encontrar en los catálogos de ISCAR, preferentemente en el electrónico e.catalog actualizado permanentemente. Recuerde que la selección de la calidad correcta puede incrementar significativamente la duración de la plaquita. La determinación del número de pasadas o de la estrategia de roscado a emplear deben establecerse también en función del paso y de la calidad superficial a obtener.

La amplia variedad de plaquitas ISCAR cubre la mayor parte de normas de roscas del mercado. Con soluciones avanzadas para aplicaciones específicas, podemos satisfacer cualquier necesidad del cliente, recurrir a nuestro servicio técnico para las aplicaciones de roscado es una opción muy recomendable, hay todo un mundo detrás del roscado en torno o en piezas rotativas.

La vasta experiencia de Iscar en aplicaciones de roscado ofrece espectaculares resultados para la industria del mecanizado de metales.