Por Andrei Petrilin, Director Técnico Senior de Iscar

A la hora de seleccionar la herramienta idónea para una aplicación en particular, lo primero es determinar si es mejor una herramienta estándar o una especial. La selección de la herramienta ideal depende de varios factores, como la situación de la empresa, el programa de fabricación, el tipo de producción y a veces las preferencias personales. Las herramientas de corte estándar, producidas por un fabricante específico, ofrecen gran versatilidad y son adecuadas para mecanizar una amplia variedad de piezas de diferentes formas.

Conceptos iniciales, estándar y especial

Estándar. – Además, las herramientas ofrecen un excelente rendimiento en diferentes materiales. Para garantizar un proceso productivo sin interrupciones, es crucial que las herramientas de corte se entreguen a tiempo. Este es el motivo por el que las estándar son la base de la gestión de herramientas en los talleres de mecanizado de metales.

Estándar. – Además, las herramientas ofrecen un excelente rendimiento en diferentes materiales. Para garantizar un proceso productivo sin interrupciones, es crucial que las herramientas de corte se entreguen a tiempo. Este es el motivo por el que las estándar son la base de la gestión de herramientas en los talleres de mecanizado de metales.

Especial. – Una herramienta especial se diseña para una ope- ración específica de una pieza en particular. Se fabrica en un material muy concreto y monta en una máquina con un sis- tema de fijación determinado. Con esta solución a medida se pretende obtener el máximo rendimiento y la mayor rentabi- lidad posibles. Sin embargo, esta solución también presenta inconvenientes, ya que limita la versatilidad de la herramienta, haciendo que sea más difícil adaptarla para diferentes aplica- ciones. Es por esto que las herramientas especiales se utilizan principalmente para fabricación en masa de grandes series, como ejemplo en la industria de automoción.

Especial. – Una herramienta especial se diseña para una ope- ración específica de una pieza en particular. Se fabrica en un material muy concreto y monta en una máquina con un sis- tema de fijación determinado. Con esta solución a medida se pretende obtener el máximo rendimiento y la mayor rentabi- lidad posibles. Sin embargo, esta solución también presenta inconvenientes, ya que limita la versatilidad de la herramienta, haciendo que sea más difícil adaptarla para diferentes aplica- ciones. Es por esto que las herramientas especiales se utilizan principalmente para fabricación en masa de grandes series, como ejemplo en la industria de automoción.

Una herramienta especial no está disponible de forma inmediata y requiere un importante traba- jo de ingeniería, que incluye un primer diseño del concepto, coordinación con el cliente, diseño detallado y fabricación, por lo que el plazo de entrega es significativamente mayor que el de una herramienta estándar. Los talleres de mecanizado se enfrentan con frecuencia al dilema de selec- cionar herramientas estándar o especiales, con el consiguiente impacto que esto puede tener en los plazos del proyecto. La cuestión es: ¿qué herramienta ofrece la mejor solución? ¿debería el taller elegir una herramienta estándar, de entrega inmediata, o una especial, más eficiente, pero con un plazo de entrega más largo? Naturalmente, los factores económicos, como el coste por pieza y el de la herramienta también deben tenerse en cuenta. En igualdad de condiciones, en una situación ideal en la que los programas y procesos de producción, así como el inventario, es- tán planificados, la respuesta está clara. El plazo de entrega más corto es un factor fundamental a la hora de seleccionar una herramienta especial, excepto si prevemos stock de seguridad para las especiales.

Gama de especiales. – Las herramientas especiales tienen diseños de diferente complejidad. Algunas son simplemente modificaciones de herramientas estándar, que cambian, por ejemplo, el radio de punta o la longitud. Estas modificaciones se incluyen en la categoría de productos “semiestándar”, con un plazo de entrega relativamente corto. La complejidad del diseño de una herramienta especial se determina mediante un estudio previo que evalúa la capacidad de fabri- cación del cliente, junto con un cálculo de los costes y plazos de producción. El resultado de este estudio determina los límites y rentabilidad con relación al plazo de entrega de la herramienta especial. Sin embargo, hay maneras de reducir el plazo de entrega de una herramienta especial, como la utilización de herramientas integrales con cabezas intercambiables y cuerpos de fresas con plaquitas intercambiables. La capacidad de fabricación y los plazos de entrega dados por el fabricante juegan un papel fundamental en la decisión final.

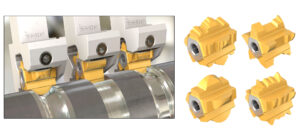

Alternativa a las “Semiestándar”. – Una alternativa a las herramientas especiales son las modulares, como la línea MULTI-MASTER de Iscar (Fig. 1), compuesta por herramientas rotativas con cabezas intercambiables de metal duro integral.

Este sistema incluye una amplia gama de cuerpos (llamados “mangos” en la nomenclatura de la familia), adaptadores, extensiones y reductores, que permiten configurar la herramienta requerida para diferentes operaciones de mecanizado.

La Fabricación Aditiva. – La fabricación aditiva ofrece nuevas oportunidades para la produc- ción de herramientas especiales. Esta tecnología permite la rápida fabricación de herramientas especiales de perfiles complejos. Aunque todavía son necesarias las operaciones de mecanizado de acabado y rectificado, es fascinante la rápida fabricación de productos preformados, con un perfil muy cercano a la forma final requerida (Fig. 2). Además, la impresión 3D se puede utilizar para fabricar plaquitas de metal duro integral sin necesidad de moldes o troqueles, lo que reduce significativamente los plazos y costes de producción. Este proceso es excelente para generar pro- totipos de plaquitas en la fase de diseño y para producir pequeños lotes de plaquitas especiales. La fabricación aditiva de plaquitas y cabezas de metal duro integral está ganando cada vez más protagonismo y es muy capaz de garantizar la entrega rápida de herramientas a medida y sus componentes.

tación MULTI-MASTER, que aumenta sus- tancialmente la capacidad del cliente de producir cabezas con perfiles especiales

Más opciones. – Los talleres de mecanizado pueden rápidamente fabricar y personalizar una herramienta, si la estándar no está disponible. Sin embargo, puede que no dispongan de los medios necesarios para completar el ciclo de producción. En estos casos, los fabricantes de herramientas pueden proporcionar productos semiestándar como estándar, que pueden ser adaptados por el cliente en función de sus necesidades. Estos productos semiacabados pueden incluir Blanks de mangos, plaquitas y cabezas. Algunos fabricantes de herramientas, como ISCAR, ofrecen esta opción e incluyen Blanks en su gama de productos estándar.

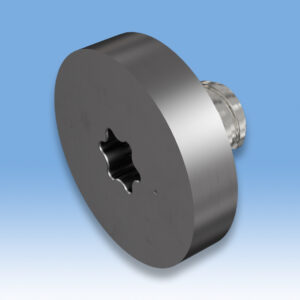

La familia MULTI-MASTER ofrece mangos extralargos con una rosca interior en la cara frontal y un agujero central en la posterior, que pueden ser cortados y conformados por el cliente. Recientemente, ISCAR ha lanzado Blanks de cabezas de metal duro integral sin recubrimiento con dos secciones: una zona frontal en forma de disco con un alojamiento para una llave Torx y una zona posterior con una roscar exterior MULTI-MASTER (Fig. 3). Estos Blanks están diseñados para fabricar productos especiales que puedan montar en los mangos MULTI-MASTER disponibles en el taller de su cliente, para realizar diferentes operaciones, como fresado de ranuras, ranurado, roscado y fresado de ejes estriados, entre otras.

ISCAR también ha añadido a su cartera de productos unos Blanks para producir perfiles especia- les de plaquitas de cinco puntas PENTACUT-27 (Fig. 4). Estos Blanks de metal duro en forma de estrella pueden ser rectificados por el cliente, dándoles diferentes formas para operaciones de perfilado y ranurado de poca profundidad, para la producción de poleas, rodamientos y acceso- rios. El número de clientes capaces de fabricar herramientas especiales a partir de Blanks sigue siendo inferior al de clientes que piden herramientas especiales al fabricante. Sin embargo, cuan- do el tiempo apremia, los clientes encuentran la mejor solución creando sus propias herramien-

tas, dentro de sus límites. Al ofrecer a los clientes la posibilidad de crear sus propias herramientas, se abren nuevos horizontes para superar los obstáculos diarios de la fabricación.