Por Harald Klieber (traducción de Jose Francisco Martinez, Product Manager de Röders en COMHER)

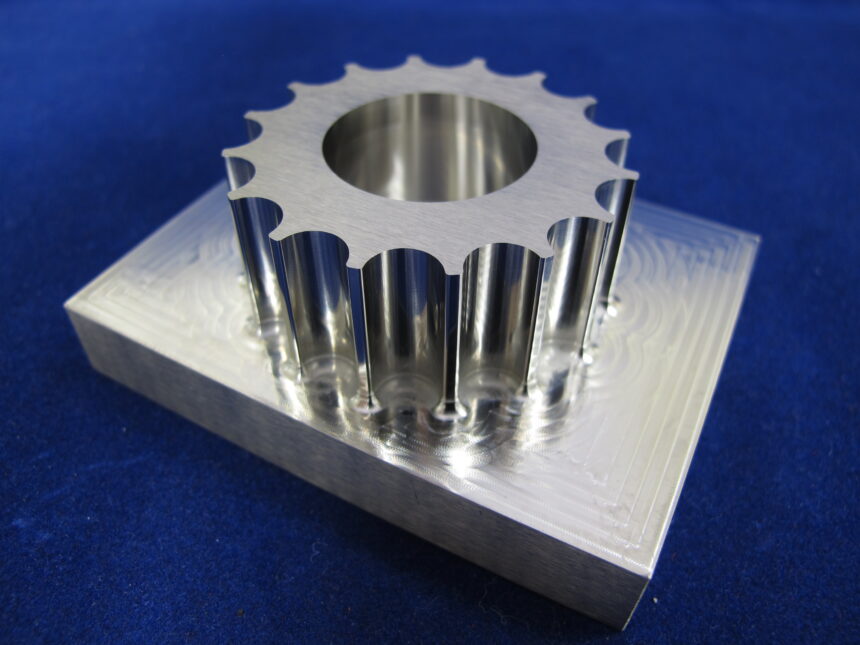

Dividiendo la micra, como ya lo han hecho algunas máquinas de alta precisión en el laboratorio, es una tarea que ni siquiera los centros de procesado Röders pueden cumplir. Aún no. “Pero estamos dando pasos gigantescos en esta dirección – y lo estamos haciendo de la forma correcta. Con los dispositivos de rectificado, ya estamos demostrando lo que es actualmente factible – especialmente para fines industriales”, dice Jürgen Röders, definiendo el foco de su desarrollo. Esto ha dado como resultado herramientas de conformación hechas de acero rápido de dureza 62 HRC, matrices o moldes ópticos de alto brillo para piezas de plástico.

El Mecanizado de Ultra-alta precisión en pasos de 1/10 micra, era seguramente nada que Jasper Röders, tatarabuelo del actual director Jürgen Röders, alguna vez haya imaginado. En 1800, la fundición de estaño era lo que se fabricaba entre Hannover y Hamburgo. Hoy Röders tiene un lugar firme en Soltau: es el mayor empleador industrial con 340 empleados, 38 aprendices y otros 450 empleados en todo el mundo. Y la perspectiva es buena: “Hemos crecido un 30% durante el último año”, que Jürgen Röders atribuye principalmente a la calidad de sus máquinas herramienta. Para un mayor crecimiento, el director ejecutivo también planea una mayor expansión de la capacidad: A mediados del próximo año, las áreas de producción con aire acondicionado en el distrito industrial de Soltau-Haber serán ampliadas una vez más de 8.000 metros cuadrados a 13.000 metros cuadrados. El anexo de tres pisos para oficinas y la prefabricación de módulos ya ha sido firmemente planificado. El departamento de desarrollo, sin embargo, permanecerá en el centro fundacional de Soltau.

Jürgen Röders: “Hoy en día ya no puede sobresalir en la construcción de máquinas ofreciendo una amplia gama de producción, ahora los factores decisivos son el proceso de ensamblaje con aire acondicionado junto con la electrónica y la alineación y calibración de los ejes y accionamientos. Para construir máquinas precisas para superficies óptimas”.

Tecnología de medición muy precisa

Röders sólo comenzó a construir sus propias máquinas HSC hace unos 28 años. “Incluso las primeras máquinas en 1991 fueron equipadas con nuestras propias unidades de control, para mí, eso fue y sigue siendo la clave del éxito empresarial y máquinas aún más precisas que pueden producir superficies y contornos aún mejores”, comenta Jürgen Röders sobre el desarrollo de su empresa. En total, Röders ya ha vendido más de 2.500 máquinas, con más de 170 entregas por año. El énfasis es, por lo tanto, el 85% de las ventas de la construcción de máquinas-herramienta, lo que le sitúa muy por delante del segundo pilar de la compañía, la fabricación de moldes para botellas de PET, de las cuales Röders produce cerca de 5.000 moldes anualmente como proveedor de servicios. , La proporción sigue siendo 2: 1. Pero desde que la ingeniería mecánica se está desarrollando tan bien, naturalmente tenemos que pensar en grande: no sólo en términos de capacidad, sino también en nuestros equipos

“Hace tres años, actualizamos nuestra tecnología de medición mediante la compra de un Zeiss Prismo Ultra , Con el que ahora somos capaces de medir con precisión micrométrica”. Es cierto, explica Jürgen Röders, que el fabricante sólo garantiza una precisión de 2 micras. Sin embargo, debido al aire acondicionado de la sala de montaje, las micras pueden documentarse definitivamente y reproduciblemente. “Esta máquina de medición de portal ya permite mediciones muy finas: Cuando es necesario, podemos medir con una sonda de 0,5 mm, con una aguja, es decir, que podemos sondear con un mínimo de 4 gramos de presión ajustable”, dice Jürgen Röders de la nueva precisión en la sala de medición.

La clave: control de 32 kHz

Mientras tanto, las regletas lineales de medición con un paso de 4 micras (0,004 micras interpoladas) en lugar del paso convencional de 20 micras se han convertido en el estándar para máquinas Röders HSC; Lo mismo se aplica al contrapeso de vacío patentado para el eje Z lineal, extremadamente rígido, con cuatro carriles de guía y correderas Y atornillados para formar un triángulo, y especialmente a nuestra tecnología de control y regulación desarrollada internamente. “El truco es controlar los ejes de movimiento lento lo mejor posible, el punto focal en esto es nuestro servo control de 32 kHz desarrollado internamente”. Su frecuencia es crucial. Esto es vital para minimizar la desviación de posición, logrando así una precisión de trayectoria dinámica incrementada, explica Jürgen Röders. “Los otros controles disponibles en el mercado suelen proporcionar sólo 10 kHz Gracias a nuestra frecuencia significativamente mayor, el control obtiene información en el peor de los casos en un proceso de fresado mucho antes, por ejemplo después de 0,03 ms en lugar de después de 0,10 ms“. Eso, según Jürgen Röders, se nota claramente ya en los contornos superficiales.

Sin embargo, los husillos de bolas podrían amortiguar todo esto. Pero los motores lineales tienen sus debilidades. Sus frecuencias naturales no son factores insignificantes a tener en cuenta cuando se trata de precisión y calidad de la superficie. “Como fabricante de máquinas debemos dominar todo el repertorio, ser capaces de manejar las frecuencias y saber las opciones de filtrado. Sin conocimiento extenso, no es factible la verdadera precisión. Hemos estado trabajando en esta área durante 20 años. Tenemos ahora 20 desarrolladores que utilizar sus habilidades para avanzar en la programación y diseño de los sistemas de control, incluyendo tarjetas y software, compensación, planificación de ejes así como el software para cualquier automatización necesaria”.

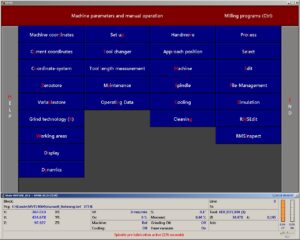

El control Röders RMS6 y el sistema de medición 3D por M&H en el área de trabajo.

Quadroguide: hasta 90.000 RPM o 101 Nm

Por lo tanto, Röders se centra en la sincronización de ejes dinámicos. “Hoy en día ya no se puede sobresalir en la construcción de máquinas ofreciendo una amplia gama de producción, por lo que la mayoría de nuestras piezas mecánicas son diseñadas por nosotros pero fabricadas externamente de acuerdo con nuestras especificaciones. De esa forma, trabajamos con los mejores fabricantes de componentes mecánicos, husillos, sistemas de medición y de enfriamiento”.

En estos días, los factores decisivos son la electrónica, el ajuste y la compensación de los componentes y ejes de accionamiento en un proceso de montaje con aire acondicionado. Solo de esa forma se puede alcanzar el máximo nivel de precisión y acabado superficial jamás logrado.

Sin embargo, Jürgen Röders, por supuesto, optimiza las piezas de la máquina, el bastidor y los ejes individuales de sus máquinas herramientas para un máximo rendimiento dinámico, precisión y rigidez. Hace cuatro años, Röders presentó mejoras significativas con la serie RXU y el concepto Quadroguide. En este caso, la corredera Y de los centros de mecanizado del portal RXU de 5 ejes estaba conectada con el portal sobre una gran superficie a través de ocho carros adicionales dispuestos en un patrón rectangular. Todos los ejes estaban equipados con accionamientos lineales o de par, reglas ópticas de alta resolución, mientras que el eje Z recibía una sección transversal cuadrada aún más rígida y cuatro carriles de guía a lo largo de los bordes de las esquinas. “De esta manera, podemos mejorar significativamente la transmisión de potencia a nuestros bastidores de máquina de 33 toneladas. Específicamente, la rigidez del eje Z se triplica”. Un análisis FEM proporcionó a Jürgen Röders pruebas en números mostrando que el modelo anterior RXP1200 reaccionó a una deformación al desbaste con una deflexión de 0,06 mm, mientras que el nuevo concepto QuadroGuide en el RXU1200 no permitió más de 0,02 mm.

“Esto demuestra que la serie RXU ofrece la base ideal como una máquina para grandes eficiencias de desbaste en acero endurecido o duro para mecanizar materiales, pero también para rectificado de plantillas, para lo cual integramos husillos muy fuertes o muy rápidos con hasta 101 Nm En S1 o 90.000 RPM”, subraya Jürgen Röders.

El nuevo RXU 1400 también ofrece 1.400 mm de recorrido en X, 1.050 en Y y 600 mm en Z, un eje A y un eje C y puede mecanizar piezas de trabajo de 3 toneladas. Las máquinas se completan con husillos de Kessler o Fischer que tienen múltiples circuitos de refrigeración. “Ofrecemos muchos otros circuitos de refrigeración para nuestras máquinas como una opción.” Jürgen Röders recomienda enfriar las guías de los ejes. “Algunos fabricantes sólo enfrían el medio ambiente, pero nuestro circuito de enfriamiento corre directamente a través de las guías, ningún otro fabricante lo hace, a pesar de que produce menos 8 micrones de desviación”, explica Jürgen Röders.

Más sencillo, eficaz y probado: Röders mide el alargamiento del husillo con el sensor de alargamiento del husillo refrigerado y separado. El control utiliza los resultados para corregir la longitud de la herramienta.

Sinergia perfecta: Fresar primero, luego rectificado a la micra

Para el rectificado, Röders ofrece ahora tres diseños de máquinas: los centros de mecanizado RXU y RXP de 3 y 5 ejes, basados en accionamientos directos lineales y guías de rodillos. También existe el concepto de máquina RHP de 3 ejes, del que Jürgen Röders espera ofrecer beneficios de precisión significativos.

“En particular, las guías hidrostáticas reducen en gran medida la fricción y dan como resultado una máxima suavidad, ya que los ejes prácticamente funcionan solos gracias a sus cojines de aceite. Esta fricción minimizada es, por supuesto, ideal para el rectificado. Menos fricción significa menos gasto energético, menos energía y calor”. Por lo tanto, en las máquinas estándar de Röders, las exactitudes de <1 micrómetro y las precisiones superficiales de <0,01 micras se pueden conseguir sin ningún problema.

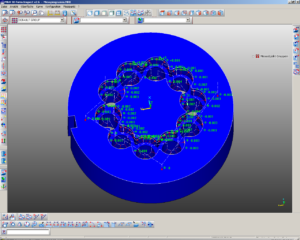

La gran ventaja es, como señala Jürgen Röders, que sus máquinas estándar muy precisas ya, pueden trabajar con mucha precisión. “Las fresas necesitan un volumen de viruta de unas pocas centésimas de milímetro como mínimo, por lo que comenzamos a cortar el contorno hasta un tamaño de aproximadamente 20 micras, rectificando el resto en hasta 30 ciclos, incluyendo algunos ciclos finales sin pasada, que sólo sirven para compensar la elasticidad de la herramienta de rectificado. Los ciclos de rectificado oscilan por un movimiento hacia arriba y hacia abajo del eje Z mientras gira hasta 90.000 RPM Dependiendo de la temperatura y el equipo, 1 o 2 micras, pudiendo así acabar superficies y contornos maravillosos en una sola estacada en una máquina con la más alta precisión, lo que es mucho más rápido que tener que rectificar las piezas en otras máquinas”, dice Jürgen Röders. La estrategia de fresado primero-rectificado después, hace que nuestras máquinas realmente son muy productivas. El rectificado se limita al mínimo absoluto” Una ventaja adicional para la exactitud del contorno se proporciona midiendo la pieza montada en máquina y midiendo de nuevo otra vez antes de los ciclos finales de rectificado si esto es requerido por el proceso. Para el rectificado, Jürgen Röders recomienda enfriar las guías de la máquina. “Con hasta 300 carreras por minuto, el eje Z se calienta naturalmente y se expande en la dirección X en hasta 8 micras. Debido al control de temperatura de las guías Z, podemos limitar esta expansión a menos de 1 micrón”.

Más información en:

✉ info@comher.com

☎ 937 29 54 54